Урок № 4. Разные жала для разных задач.

В предыдущих уроках эксперименты и практические занятия выполнялись универсальным жалом с закругленным коническим концом. Его еще называют жалом типа «конус». Оно было не толстым и не тонким. Это именно универсальное жало, поскольку с помощью него можно решить большинство задач, связанных с пайкой. Такое жало чаще всего установлено в паяльниках в базовой комплектации (фото 4.1).

Фото 4.1

Однако универсальность — это как правило всегда компромисс. Можно много чего паять, но почти во всех случаях пайка будет менее удобной, чем она могла бы быть. В определенных ситуациях необходимо привыкать и вырабатывать сноровку. Если посмотреть обучающее видео с прилагаемого к набору диска, то можно увидеть, что с таким жалом паяльник приходится постоянно выворачивать. Когда вы набираете припой на жало, он оказывается часто сверху или растекается по нему. Дальше для припаивания компонента к плате надо коснуться детали именно припоем. Без этого припой попросту не стечет с жала на деталь и она не будет припаяна. И для того, чтобы это сделать, приходится переворачивать паяльник или крутить его в разные стороны, поскольку точка пайки внизу, либо сбоку. А если вы паяете SMD компонент в корпусе без «ножек», то простора может быть и недостаточно, чтобы подходящим образом повернуть жало. Неудобно. В этом вы наверняка убедились сами.

По этой причине придумано много различных форм для жала, которые обеспечивают больше удобства и комфорта при конкретных условиях пайки.

У разных производителей паяльного оборудования разные подходы к выпуску сменных жал. У кого-то есть всего 1-2 сменных жала для паяльника, у кого-то больше, а кто-то выпускает сменные жала только для паяльных станций. В продвинутом наборе «Эвольвектор» для изучения пайки представлена именно паяльная станция. Станция — это по определению более серьезный и более профессиональный инструмент, поэтому к нему обычно предлагается широкий выбор жал разной формы.

Форма жала определяет две его главные характеристики;

-

Геометрия рабочей поверхности, от которой сильно зависит удобство взятия жалом припоя и контроль его количества на жале.

-

Скорость и характер процесса передачи тепла от жала к припаиваемым деталям.

С первой характеристикой более-менее понятно, хотя тоже есть нюансы, которые проявляются только на практике. Разные жала имеют разную форму рабочей (луженой) поверхности и разный ее размер. Большое жало позволяет взять много припоя, а маленькое — мало. Конфигурация поверхности также определяет то, насколько удобно касаться жалом с припоем припаиваемой детали. И что особенно важно — от формы рабочей поверхности жала зависит его способность набирать и удерживать на себе припой.

А вот для того, чтобы разобраться со второй характеристикой, потребуется в очередной раз обратиться к теории.

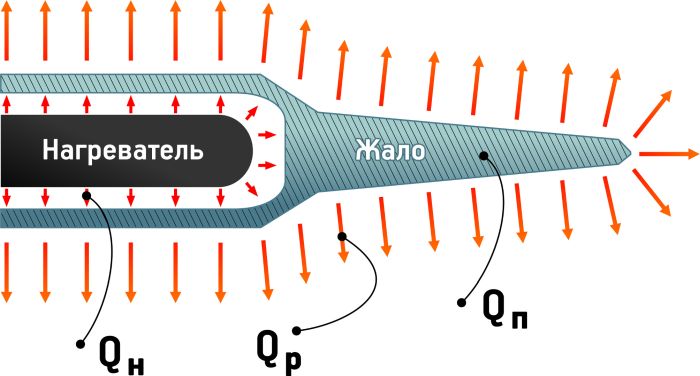

В уроке №2 на иллюстрации 2.3 было изображено распределение тепла.

Иллюстрация 2.3 из Урока №2

Там же говорилось о том, что тепло Qн, излучаемое нагревателем каждую секунду, переходит в рассеиваемое тепло Qр, и тепло Qп. Теплота Qп- это та тепловая энергия, которая накапливается нагревающимися частями паяльника. К ним относятся жало, нагревательный элемент и его корпус. Соответственно тепло Qп делится между ними и справедливо соотношение Qп = Qж + Qнэ + Qкнэ. В этом соотношении Qж - тепло, накопленное жалом; Qнэ - накопленное в нагревателе тепло; Qкнэ - теплота, содержащаяся в металлическом корпусе нагревателя. Строго говоря, есть еще некоторое количество теплоты, которое аккумулируется в припое, нанесенном на жало паяльника. Но масса этого припоя заметно меньше массы жала паяльника, поэтому теплотой, которой обладает припой, мы пренебрежем.

Тепло, накопленное в жале, первым передается детали, до которой вы дотрагиваетесь жалом. И уже после этого тепло, переданное от жала к припаиваемой детали, восполняется нагревателем.

Для вычисления тепла, которое накоплено нагретым телом, в школьном курсе физики существует известная формула. Пусть телом у нас будет жало, тогда для него эту формулу можно записать в следующем виде: Qж = сж·mж·ΔT,

где cж – удельная темплоемкость материала жала, mж — масса жала, а ΔT — изменение температуры жала (если жало нагрелось с 25 °С до 300 °С, то ΔT=275 °С).

Несмотря на разную геометрическую форму, жала для одной паяльной станции или паяльника имеют приблизительно одинаковое строение с точки зрения материала и его покрытия. Поэтому можно принять, что удельная теплоемкость сж для всех жал приблизительно одинаковая. Отсюда следует, что если разные жала станция разогревает до одной и той же температуры (пусть это будет 300 °С), то ΔT и сж будут постоянными и количество тепла Qж будет зависеть исключительно от массы жала mж. То есть чем больше масса жала, тем больше тепла Qж оно может в себе накопить.

При обычном теплообмене между твердыми телами тепло всегда передается от горячего тела к холодному. И если горячим жалом коснуться холодной детали при пайке, то тепло начнет передаваться от жала к детали. В результате накопленное тепло Qж уменьшится, что согласно формуле означает уменьшение ΔT , т. е. уменьшение текущей температуры жала. А температура детали будет расти, т. к. ей передается теплота Qж. Отсюда возникает та самая просадка температуры жала на 15-20 °С (а может и больше в зависимости от типа жала), о которой говорилось ранее. Дальше по мере передачи тепла от жала к детали, потерянное жалом тепло будет восполняться нагревателем. Температура жала вернется в первоначальное состояние и стабилизируется.

Получается, что чем больше и тяжелее жало, тем больше тепла Qж оно может накопить в себе, и тем быстрее оно будет разогревать электронные компоненты и прежде всего массивные детали.

Это очень важный момент, который сказывается на скорости и удобстве пайки, а также на безопасности для компонентов и микросхем. Жала с разной формой имеют разные размеры и разную массу, а значит передают разное количество теплоты деталям при пайке.

Как вы уже знаете из уроков №2 и №3, при запаивании электронных компонентов на плату существует 3 задачи: сквозной монтаж компонентов, поверхностный монтаж компонентов с контактами и компонентов без контактов. Впрочем, задачу поверхностного монтажа деталей с ножками-контактами можно разделить на две: припаивание компонентов с малым количеством контактов и с большим (микросхем). Также можно добавить и задачу удаления лишнего припоя с ножек микросхемы, который образовал перемычки. Итого 5 задач.

Основных типов жал тоже 5. Их тестирование в перечисленных задачах дает очень интересные результаты, которые приводятся ниже. Если вы являетесь обладателем продвинутого набора «Эвольвектор» для изучения пайки, то можете собственноручно их проверить, поскольку все эти жала входят в состав набора. Тем не менее, даже если у вас базовый набор, для вас однозначно будет полезна информация о том, как работают разные типы жал в разных условиях пайки. Особенно если вы решите продолжать развивать свои навыки по монтажу компонентов на печатные платы и вам потребуется выбрать более подходящие оборудование для пайки с более удобными жалами.

I - Жало типа «конус»

Это то самое универсальное жало, которое является базовым для большинства паяльников и паяльных станций (Фото 4.1). Именно таким жалом выполняется пайка в практической части видеокурса «Эвольвектор» в предыдущих уроках. Его форма действительно представляет собой коническую поверхность с закругленной частью на конце. Этот конус может быть средней или увеличенной толщины.

Вы уже убедились, что этим жалом можно паять и в некоторых случаях весьма успешно. Оно хорошо справляется с пайкой при сквозном монтаже, при котором количество взятого на жало припоя почти не играет роли. Благодаря не самым маленьким размерам оно обладает хорошей теплоемкостью и неплохо справляется с прогревом массивных деталей, типа соединительных штырей.

С поверхностным монтажом, у этого жала обстоят дела хуже. Конструкция жала не способствует точному дозированию количество припоя. В результате зачастую его оказывается больше, чем нужно, что может привести к излишне большим паечным швам при монтаже SMD компонентов.

И особенно данное свойство может сыграть дурную службу при пайке микросхем с большим количеством ножек на поверхность платы. Избыток припоя неизбежно приведет к образованию перемычек между ножками. А снимать лишнее таких жалом также непросто. Вообще, как оказывается, припой не очень «любит» цилиндрические и конические поверхности. Он плохо по ним растекается и для того, чтобы перенести припой с ножек на жало, приходится много раз гладить жалом контакты и каждый раз при этом использовать флюс. Можно посоветовать в этом случае разве что только стараться прислонять к снимаемому припою именно боковую сторону конического наконечника жала. Тогда припой более активно перетекает на жало и снимается.

II - Жало типа «игла»

В принципе, это тоже жало с конической формой, но очень тонкой. Диаметр основания конуса маленький, а конец жала заостренный. Поэтому действительно жало выглядит как игла (фото 4.2).

Фото 4.2

Если говорить о потребительских качествах коротко, то лучше это жало обходить стороной и никогда не использовать. Жало провальное почти во всех задачах пайки. Из-за особенностей формы оно обладает очень низкой темплоемкостью и большой «кривизной» поверхности.

Маленькая теплоемкость приводит к тому, что в жале даже при температуре 350 °С держится очень незначительное количество тепла. Его не хватает даже на быстрое расплавление припоя. А при попытке прогреть детали во время их припаивания друг к другу можно даже наблюдать такой необычный эффект как припаивание жала к деталям! Происходит это тогда, когда пайка выполняется интенсивно и израсходованное тепло не успевает восстанавливаться. В результате температура жала «проваливается» так глубоко, что оказывается ниже температуры плавления припоя. Припой успевает затвердеть и жало прилипает к деталям. Длится это недолго — до тех пор, пока жало снова не нагреется от нагревателя и не расплавит припой. А отогревается оно до температуры более 200°С как правило уже через 1 секунду, а то и быстрее.

Проявляться такая ситуация с прилипанием жала может как при сквозном монтаже деталей, так и при поверхностном (чаще всего при пайке микросхем и SMD компонентов без ножек).

Низкая теплоемкость вместе с очень малой способностью жала брать на себя припой выступают непреодолимым препятствием также и для снятия лишнего припоя с деталей. Игловидным жалом это сделать почти невозможно. Из-за этой беды почти невозможно припаивать многоконтактные микросхемы.

Единственное, что еще можно относительно комфортно припаивать таким жалом, — это SMD компоненты с малым количеством ножек. Ножки маленькие, нагревательное воздействие жалом производится индивидуально, поэтому хватает даже небольшого количества тепла. Однако проблема с почти полным отсутствием возможности растекания припоя по жалу и здесь может таить сложности.

Во избежание всех перечисленных мучений жало однозначно не рекомендуется к использованию.

III - Жало типа «клин»

Вы уже скорей всего поняли, что названия жал говорящие. Они максимально точно характеризуют форму жала. У жала типа «клин» коническую форма, а на кончике присутствуют скошенные плоскости с двух сторон, которые при схождении в конце жала образуют еще одну прямую, но закругленную поверхность (фото 4.3). В результате жало действительно выглядит как клин. Только, конечно, как настоящий клин его лучше никуда не забивать, а просто им паять.

Фото 4.3

И вот если вы им поработаете, то сделаете для себя несколько открытий. Самое главное из них — это то, что жалом очень удобно решать почти все задачи пайки. Жало имеет по бокам плоские поверхности и они почти полностью определяют положительные качества инструмента, которых немало. Смысл в том, что припой гораздо лучше растекается и держится на плоских поверхностях. Он лучше их смачивает. Также наличие плоских площадок по бокам гарантирует относительно немаленькие массу и размеры (заметно больше, чем у иглы). Они как и у других типов жал могут быть разными. Более универсальными являются жала, имеющие в маркировке обозначение от 1,6D до 2,4D. Число 1,6 характеризует размер поменьше, а число 2,4 относится к более «толстому» жалу.

Однако даже жало, которое более тонкое, обладает хорошей теплоемкостью, не говоря уже про жало большего размера. Приличное количество накапливаемого тепла ускоряет прогрев деталей при пайке как при сквозном, так и при поверхностном монтаже. Помогают теплу быстрей «перетекать» и плоскости на кончике — благодаря им капля припоя имеет более собранный вид, что увеличивает пятно контакта с деталями. Лучшее соприкосновение припоя с деталями увеличивает количество тепла, передаваемое в единицу времени.

Эти же плоскости по бокам жала делают нанесение припоя на него более легким. Благодаря таким особенностям конструкции, припой легко дозировать. То есть после определенной тренировки вы будете наносить на жало припоя ровно столько, сколько нужно. С помощью плоских участков облегчается решение задачи снятия лишнего припоя при устранении перемычек на SMD микросхемах, если они возникли. Завершающим достоинством является и то, что в общем и целом паяльник приходится меньше крутить между процессом нанесения припоя и касанием этим припоем детали.

Все сказанное подтверждается видеоверсией данного урока. И если вы сами попробуете поработать данным жалом, то убедитесь, что оно стабильно хорошо себя показывает при любых случаях пайки. Из чего можно сделать вывод, что жало является более универсальным и эффективным, чем жало типа «Конус». Однозначно можно его рекомендовать для регулярного использования.

IV - Жало типа «скос»

Все предыдущие типы жал имели в основе своей коническую конструкцию. В отличие от них жало под названием «скос» часто имеет рабочую часть цилиндрической формы, которая в конце скошена под углом 45°. Хотя цилиндрическая форма и не обязательна, основная часть также может быть конической, но чаще — всетаки цилиндрическая (фото 4.4).

Фото 4.4

В результате скоса на кончике образуется плоскость также, как у жала «клин». Только плоскости здесь не две, а одна и она имеет овальные очертания. Тем не менее благодаря этой плоской площадке жало обладает почти всеми теми же достоинствами, что и клиновидное жало. Отличается от клина только тем, что «скосом» еще удобней и продуктивней получается пайка SMD микросхем с большим количеством контактов. При решении такой задачи пайки оно работает фактически идеально. Правда и здесь надо оговориться, что прекрасную работу вы сможете наблюдать только тогда, когда подобрано жало подходящего размера.

Как и все другие типы оно выпускается в разных типоразмерах: от миниатюрного, до гигантского, что чуть ли не кастрюли им можно паять. От размера, конечно будет сильно зависеть удобство пайки при пайке конкретных видов деталей. Для сквозного монтажа лучше взять жало с более толстой рабочей поверхностью. Тогда оно будет играючи справляться со своей задачей. Для поверхностного монтажа микросхем, разумеется, более подходящим будет жало поменьше. Относительно же универсальным является, например, модель 900М-Т-2С. Такое жало хорошо подойдет для всех видов SMD компонентов, да и сквозным монтажом с помощью него компоненты припаять можно. Однако если сквозной монтаж в вашей работе преобладает, то для большей эффективности модель жала необходимо взять побольше.

К тому, что это жало имеет хорошую теплоемкость и благодаря плоской площадке отлично справляется со своими функциями, добавить особо нечего. Разве что нельзя не отметить, что оно превосходно работает при снятии лишнего припоя с контактов микросхем. Если ножки не залиты по самый корпус микросхемы припоем, то перемычки убираются в одно касание (при наличии флюса, конечно). Обязательно попробуйте — после жала «конус» в этом плане жало «скос» просто отлично.

Однако есть жало, которым пайка SMD микросхем с ножками-контактами выполняется не отлично, а почти божественно. Это жало типа «микроволна». Оно является идеологическим развитием жала скос. Но отличается от него тем, что скос не плоский, а имеет еще дополнительно углубление внутрь (фото 4.5). Это жало специально разработано для поверхностного монтажа многоконтактных микросхем. И если при рассказе о других жалах говорилось об их способности снимать лишний припой, то если вы используете жало «микроволна» - вам не придется устранять перемычки совсем. При пайке «микроволной» перемычки не образуются. Засчет углубления в скосе припой растекается по ножкам всегда только в требуемом количестве, а его излишки остаются во впадине жала.

Фото 4.5

Но при всех своих уникальных качествах у жала «микроволна» есть и недостаток. По сравнению с другими жалами оно заметно дороже. Тем не менее, если вы планируете заняться пайкой профессионально, то однозначно необходимо обратить на него внимание, как и на жало с обычным скосом. Это жала, которые являются отличными вариантами для работы по поверхностному монтажу компонентов.

V - Жало «ножевидное»

Да, это жало действительно похоже на нож (фото 4.6). Но кроме внешнего других сходств нет. Как настоящим ножом с помощью него ничего отрезать не получится. Зато можно творить чудеса при сквозном монтаже компонентов на плату! И это без преувеличения так.

Фото 4.6

Ножевидное жало самое массивное из перечисленных в этом уроке типов жал, благодаря чему оно является рекордсменом по количеству накапливаемого тепла. Добавьте сюда еще широкие плоские площадки с двух сторон и получите идеальный инструмент для припаивания к печатной плате DIP компонентов.

Жала «скос» и «микроволна» способны дарить множество положительных эмоций при монтаже SMD компонентов, поскольку создается впечатление, что эти жала все делают сами вместо вас (получается быстрая, качественная и красивая пайка). А при сквозном монтаже такие же положительные эмоции формирует уже ножевидное жало. Однозначно надо попробовать — вам обязательно понравится.

Благодаря тому, что плоские площадки имеют большую площадь, на них можно взять очень много припоя. Это особенно важно при сквозном монтаже электронных компонентов, на припаивание которых требуется много припоя. Если нанести припоя побольше, то можно вообще пропаивать сразу несколько точек пайки. К тому же сам этот припой обладает теплоемкостью. Поэтому когда вы касаетесь этим припоем детали, она моментально прогревается и припой тут же стекает в место спайки двух деталей. И самое интересное, что стекает в том количестве, в котором он необходим для получения максимально прочного и красивого шва.

Однако весь этот восторг справедлив только для сквозного монтажа. Если же вы попробуете этим жалом смонтировать на плату SMD компоненты, то радости будет уже не так много. Нет-нет, при монтаже многоконтактных микросхем проблем никаких нет. Жало отменно по ним работает и отлично снимает лишний припой. Главное — следить за температурой и не ставить ее выше 270 °С, чтобы не вызвать у микросхемы температурный шок и не повредить ее. Жало несет в себе большой запас тепла, который очень быстро может разогреть микросхему до той же температуры, до которой нагрето и само жало. Поэтому температура жала должна быть на безопасном для микросхемы уровне, чтобы не пропустить перегрев микросхемы.

Основная же претензия к данному жалу при поверхностном монтаже — это неудобство пайки маленьких компонентов, которые либо совсем без ножек-контактов (конденсаторы, резисторы), либо имеют их очень мало. Дело в том, что основное достоинство в виде больших размеров здесь оборачивается недостатком. Жало большое, а компоненты очень маленькие, - и возникают неудобства. Порой жало вообще не помещается между компонентами на плате. Также из-за того, что припоя может быть на жале много, капли, фиксирующие компоненты к плате, могут получаться слишком большие и не очень красивые.

Так что на роль сверхуниверсального жала ножевидное не подойдет, хотя и близко к этому.

Итоги

Итак, подводим общие итоги. Ниже представлена таблица, в которой приведены оценки качества работы жал при решении задач, которые были обозначены выше. Знак «+» означает, что жало отлично справляется с данной задачей. Знак «±» говорит о том, что жало справляется, но не идеально. Ну а знак «-» понятен всем — жало справляется с задачей плохо, или вообще не справляется.

|

Тип жала |

Сквозной монтаж |

Монтаж SMD деталей без ножек |

Монтаж SMD деталей с малым количеством ножек |

Монтаж SMD микросхем |

Снятие лишнего припоя с контактов микросхем |

|

1.Конус |

+ |

± |

± |

± |

- |

|

2.Игла |

- |

± |

+ |

- |

- |

|

3.Клин |

± |

+ |

+ |

+ |

± |

|

4.Скос |

± |

+ |

+ |

+ |

+ |

|

5.Ножевидное |

+ |

± |

± |

+ |

+ |

Как видите, идеального жала нет. Если жало безупречно работает при решении одних задач, то в других задачах выступает хуже. Соответственно, одни жала подходят больше для одной специфики паечных работ, другие — для другой специфики. Поэтому если вы собираетесь много заниматься монтажом различных компонентов на электронные устройства, то вам обязательно потребуется держать в своем арсенале жала разных типов. У вас должны быть как минимум жала «клин», «скос» и «ножевидное». Только так можно обеспечить максимальное качество и производительность пайки.

Ну а если жала менять не хочется и стоит цель все работы выполнять каким-то одним жалом, то тогда однозначная рекомендация — использовать жало типа «клин». По функциональности у него самый широкий охват задач и оно более других подходит на роль универсального.

Контрольные вопросы и задания.

-

Почему возникает необходимость в жалах разной формы?

-

Какие характеристики жала определяют то, насколько им удобно и быстро можно выполнить паечные работы?

-

Как масса жала влияет на количество теплоты, которое оно способно накопить при нагреве до заданной температуры?

-

От чего зависит количество теплоты, которое может накопить жало?

-

Какую форму имеет жало типа «конус» и какие виды паечных работ им удобно выполнять?

-

Какую форму имеет жало типа «игла» и какие виды пайки им не рекомендуется выполнять, поскольку их качество очень низкое?

-

Чем выделяется жало типа «скос» и почему им очень удобно припаивать к плате SMD компоненты?

-

Какие типы компонентов хорошо припаивать жалом «клин»?

-

Почему ножевидное жало так называется и в какие виды работы им особенно хорошо выполнять?

-

Какое жало можно признать наиболее универсальным?

Написать отзыв

Ваше Имя:Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке: