Урок №3. Поверхностный монтаж компонентов на печатную плату

В предыдущем уроке мы рассмотрели сквозной монтаж электронных компонентов и других элементов на печатную плату. Уверен, что у вас все получилось и сложностей не возникло, поскольку такой метод сборки изначально рассчитан на ручную пайку. Он достаточно хорошо подходит для создания относительно простых образцов электроники.

Технологии производства электронных устройств с этого и начинались. Когда-то все делалось вручную. Однако, технологии совершенствуются, и на смену ручному труду постепенно стали приходить автоматизированные машины. Появились специальные станки, которые в автоматическом режиме способны расставлять электронные компоненты по плате.

Очевидно, что для автоматической сборки плат принцип сквозного монтажа не подходит по объективным причинам. Необходимость загибать контакты компонентов и ориентировать их в отверстия делает автоматизацию очень сложной, дорогой и нецелесообразной. Поэтому для упрощения монтажа компонентов на платы был разработан метод поверхностного монтажа. При монтаже таким методом на плате предусматриваются специальныйе площадки, к поверхности которых и припаиваются электронные компоненты. А сам метод сводится к нескольким этапам:

- Нанесение через трафарет слоя паяльной пасты непосредственно в те места платы, к которым будут припаиваться компоненты. В составе паяльной пасты содержится припой и флюс одновременно.

- Станок автоматически устанавливает компоненты на эту пасту в предназначенные для них места (она достаточно липкая, чтобы удерживать компоненты)

- Плата помещается в специальную печь, в которой разогревается до температуры плавления припоя в пасте, и в результате все компоненты припаиваются.

- Отмывка платы от остатков содержащегося в пасте флюса, такая же как и при сквозном монтаже. Только для отмывки используются растворители, которые способны растворять флюс, входящий в состав пасты.

- Сушка платы.

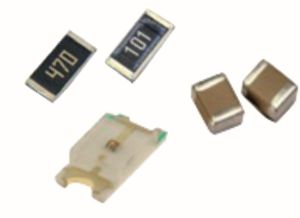

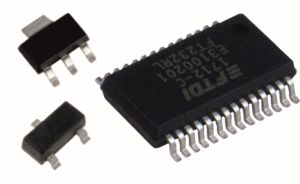

Под такой метод монтажа были разработаны новые электронные компоненты в подходящих корпусах. Такие компоненты могут быть с ножками-контактами, имеющими специальную форму для установки на контактные площадки платы (Фото 1). А могут быть и без ножек — контактами в этом случае являются боковые части корпуса компонента (Фото 2). Они напрямую припаиваются к площадкам платы. Но все эти компоненты независимо от типа и стандарта относятся к классу SMD-компонентов, т. е. монтируемых на поверхность.

|

|

|

| Фото 1 | Фото 2 |

В каталогах с электронными компонентами SMD можно встретить микросхемы с разными корпусами. Это могут быть:

-

SO (Small Outline) – корпуса с маленькими выходами (контактами);

-

SOIC (Small Outline Integrated Circuit) — интегральная схема (микросхема) с маленькими выходами;

-

TSOP (Thin Small-Outline Package) – корпус с особо маленькими выходами;

-

QFP (Quad Flat Package) – семейство корпусов микросхем с плоскими контактами под поверхностный монтаж, расположенные с 4-х сторон микросхемы;

-

и другие типы корпусов, а также вариации перечисленных выше.

Все они отличаются размерами и формой, а также могут иметь разное количество контактов, которое часто указывается сразу после обозначения. Так из обозначения корпуса SO28 следует, что у микросхемы в этом корпусе 28 контактов для припайки.

Также для каждого типа корпуса микросхемы или компонента установлены стандарты в части размеров. Например расстояние между центрами контактов корпусов типа SO и SOIC составляет 1,27 мм, а расстояние между микросхем TSOP или QFP может составлять от 0,8 мм до 0,5 мм в зависимости от модели микросхемы. Что, согласитесь, гораздо меньше, чем 2,54 мм у микросхем DIP, предназначенных для сквозного монтажа. И если припаивать их вручную, то существенно меньшие размеры SMD-компонентов делают процесс пайки заметно сложнее. Чем меньше расстояние между контактами, тем сложнее выровнять компонент на плате и припаять его. А припаивать их однозначно придется.

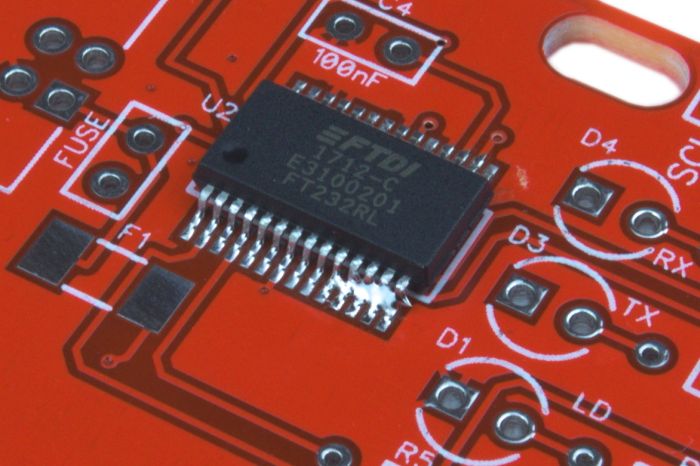

Дело в том, что благодаря маленьким размерам стоимость производства SMD компонентов заметно меньше, чем у громоздких компонентов в корпусе типа DIP. В результате производители электронных устройств используют в основном микросхемы в таких корпусах для запайки на свои печатные платы. Это позволяет сделать конечные устройства дешевле и компактнее. Поэтому SMD компоненты очень востребованы и спрос на них растет, а спрос на микросхемы в DIP-корпусе сильно упал. Это привело к тому, что производство многих популярных микросхем в DIP-корпусе и вовсе свернуто, а производится только их SMD версия для поверхностного монтажа. Одним из примеров таких микросхем является микросхема FT232, которая используется для связи с компьютером на некоторых моделях программируемого контроллера Ардуино.

Так что порой для реализации задуманного и установки нужной микросхемы на плату неизбежно придется припаивать некоторые компоненты в корпусе SMD. А следовательно необходимы и навыки по ручной пайке компонентов, которые предназначены для поверхностного монтажа.

Как было сказано выше, пайка таких компонентов более сложная, но особой трудности не представляет. Достаточно взять в руку пинцет, вооружиться, если необходимо, лупой, освоить новую технику пайки, и можно смело припаивать в том числе и такую «мелочь».

При пайке компонентов с корпусами SMD выполняются почти те же этапы, что и при пайке компонентов путем сквозного монтажа (урок №2). Отличие состоит только в том, что не надо откусывать кусачками торчащие из платы ножки. А в остальном делается всё точно также:

- определяется место для установки каждого компонента (не забывайте о ключах и маркировках);

- наносится флюс на площадку, к которой припаивается компонент;

- компонент или микросхема размещается на плате и удерживается пинцетом, чтобы все контакты строго совпадали с предназначенными для них площадками;

- после предварительного фиксирования припаиваются все контакты компонента или микросхемы;

- плата отмывается от шлака и остатков флюса;

- плата сушится после отмывки.

Поскольку все эти этапы хорошо описаны в предыдущем уроке, в этом уроке остановимся подробней только на непосредственном процессе пайки SMD компонентов.

Итак, с точки зрения принципов припаивания компонентов они делятся на 2 группы: компоненты без ножек (это резисторы, конденсаторы), и компоненты с ножками-контактами (микросхемы, транзисторы, стабилизаторы, и т.д.).

Пайка компонентов без ножек.

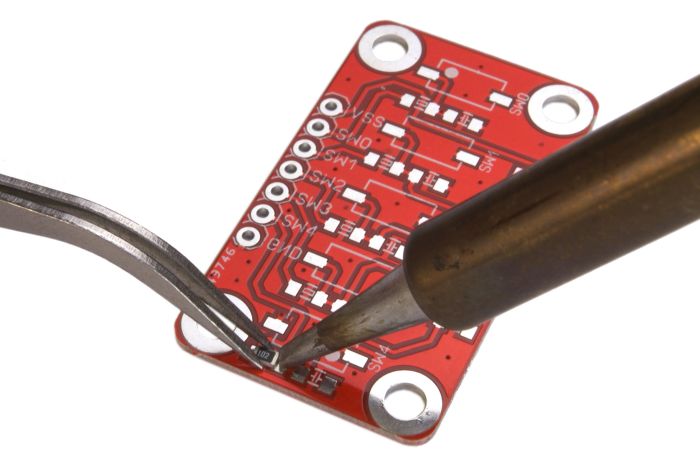

С ними все очень просто. Смазываете поверхность платы флюсом. Набираете на жало паяльника совсем немного припоя и держите паяльник в одной руке. Другой рукой держите пинцет и с помощью него берете компонент за середину корпуса, чтобы края корпуса были свободными. Далее подносите пинцетом компонент на предназначенное для него место на плате так, чтобы торцы компонента были строго над над площадками для припайки . Удерживаете компонент, и одновременно касаетесь жалом ближнего к вам края корпуса (фото 3).

Фото 3

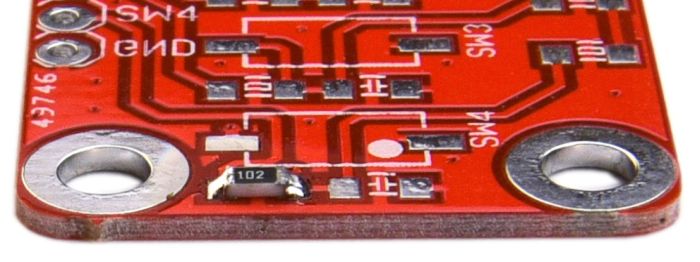

Благодаря наличию флюса припой моментально растечется по площадке платы и по той части корпуса компонента, которая предназначена для пайки. Получится такая маленькая капелька, которая одновременно соединена и с компонентом и с поверхностью платы.После затвердевания припоя компонент будет зафиксирован. Теперь можно убрать пинцет и проделать такую же процедуру со вторым концом компонента. Возьмите жалом еще немного припоя и коснитесь им второго торца. После затвердевания припоя компонент будет припаянным. При этом на поверхность платы, покрытую лаком (паяльную маску) или на участки текстолита без медной фольги припой не попадет, поскольку химически с ним не взаимодействует. Таким образом компонент припаяется именно в том месте, где вам нужно (фото 4).

Фото 4

Пайка компонентов с контактами в виде ножек.

А вот с припаиванием компонентов, обладающих ножками, все сложней. Здесь есть несколько важных тонкостей.

Первая. После нанесения флюса на площадки, к которым припаивается микросхема, необходимо ее очень точно установить с помощью пинцета, чтобы случайно не припаять ножки к чужим площадкам. При установке не забывайте про совпадение ключей на плате и микросхеме. И желательно, чтобы контакты микросхемы не только четко совпадали с площадками в продольном направлении, но и симметрично располагались на площадках платы в поперечном направлении (по направлению ножек). Это означает, что должна быть одинаковая длина части площадок, выступающих из под ножек микросхемы с одной и с другой стороны.

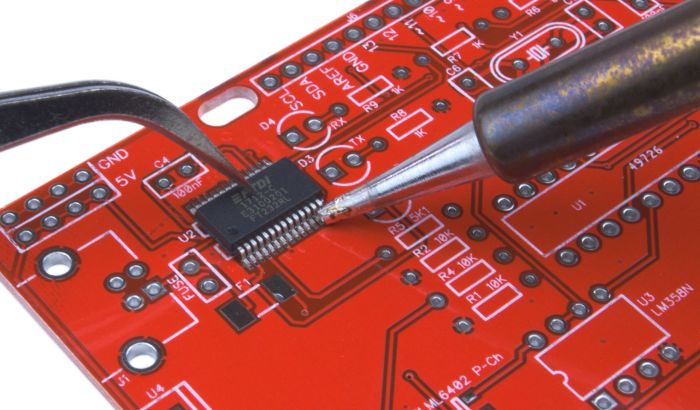

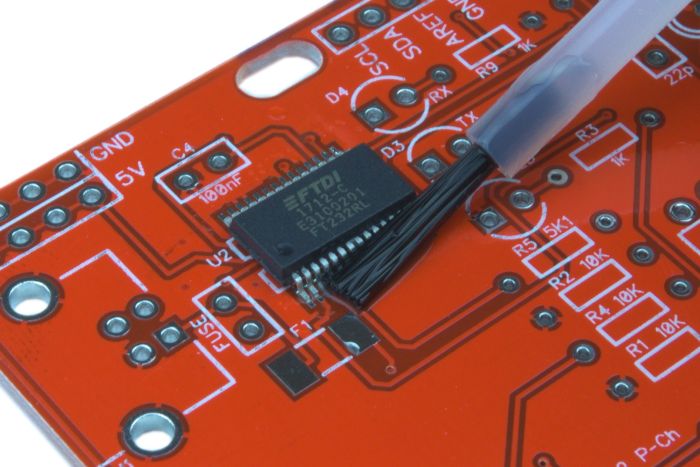

Вторая. Для удобства вначале припаиваются по одной ножке с каждой стороны микросхемы (или 1 ножка, если компонент), чтобы она была зафиксирована (фото 5). В процессе припаивания ножек придерживайте микросхему пинцетом, чтобы она не сдвинулась при пайке. После этого необходимо еще раз смазать ножки микросхемы флюсом (фото 6).

Фото 5

Фото 6

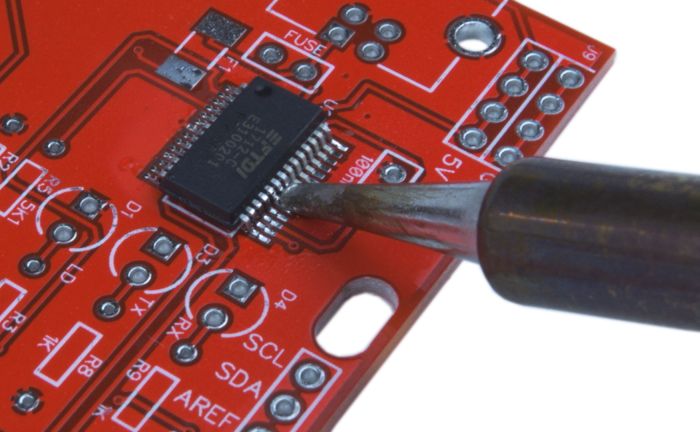

Третья. Ножки компонента для поверхностного монтажа расположены очень близко друг к другу, поэтому вы не сможете коснуться жалом паяльника каждой ножки отдельно. При поднесении жала к контактам вы неизбежно будете касаться сразу нескольких ножек. Поэтому применяется техника пайки, называемая «капля-волна». Она представляет собой последовательное проведение очень маленькой капли припоя на жале паяльника через ряд ножек микросхемы (в направлении поперек ножек). Получается, что капля перекатывается с одной ножки на другую. Благодаря флюсу припой растекается только по ножкам микросхемы и площадкам, на которых размещены ножки (в пространство между площадками на плате припой не попадает по причине наличия паяльной маски). Этот процесс похож на бег волны. Отсюда и название «капля-волна». При этом проводить жалом необходимо не торопясь, чтобы каждая ножка прогрелась, успел активироваться флюс, и припой растекся по ножкам (фото 7). Когда припой растекается по ножкам, вы хорошо это будете видеть, т. к. они сразу становятся блестящими. В результате микросхема или компонент будут припаяны, а их ножки еще облужены (покрыты тонким слоем припоя), что улучшает их стойкость к коррозии.

Фото 7

Для того, чтобы выполнять такую технику пайки без напряжения и получать стабильный результат, желательно иметь в распоряжении специальное жало типа «капля-волна» или его еще могут называть «микроволна». О нем и о других разновидностях жал мы поговорим в следующем уроке.

Четвертая. При пайке SMD микросхем не должно быть большого усилия прижатия жала к ножкам, чтобы не повредить жало паяльника.

Пятая. Очень важно чтобы на паяльнике при пайке техникой «капля-волна» было очень мало припоя. Если припоя окажется больше, чем нужно, то между некоторыми контактами микросхемы возникнут перемычки из припоя как на фото 8. Т.е. избыточный припой соединит между собой соседние ножки единой каплей. В этом случае лишний припой придется снимать жалом паяльника. Для этого надо смазывать контакты флюсом и проводить жалом паяльника по ним сверху-вниз, чтобы припой оставался на жале. Далее этот припой снимается с жала с помощью губки. Процедура методично повторяется до тех пор, пока спайка ножек будет устранена.

Фото 8

Шестая. Необходимо соблюдать предельную аккуратность при пайке микросхем. Допустимая для них температура не выше 260 ºС. Поэтому не допускается их долгий разогрев до более высоких температур. Очень желательно использование паяльника с регулировкой мощности или температуры (паяльной станции), чтобы температура жала не превышала допустимую и не происходило перегрева контактов микросхемы.

Пожалуй, это все тонкости, которые необходимо знать для успешной пайки SMD компонентов и микросхем. Попробуйте потренироваться и аккуратно припаять микросхемы к плате при сборке устройств, содержащих такие компоненты (входят в расширенный набор «Эвольвектор» для изучения пайки, либо могут быть приобретены дополнительно). Убедитесь, что сложного в такой пайке ничего нет. С опытом она будет получаться у вас все лучше и лучше.

Контрольные вопросы и задания.

-

В чем заключается поверхностный метод монтажа компонентов на плату?

-

Каковы преимущества компонентов и микросхем в SMD корпусах переда компонентами и микросхемами в DIP корпусе?

-

Почему некоторые модели микросхем можно приобрести только с корпусом SMD?

-

Из каких этапов состоит процесс поверхностного монтажа компонентов на плату?

-

Какого минимального значения может достигать расстояние между осями соседних контактов у микросхем с корпусом для поверхностного монтажа?

-

Какой прием используется при пайке микросхем в SMD корпусе?

-

Зачем перед пайкой SMD микросхемы отдельно припаивать крайние ее контакты?

-

Какая проблема может возникнуть при пайке микросхемы в корпусе SMD, если на паяльник взять слишком много припоя?

-

Как можно устранить перемычки из припоя между соседними ножками-контактами микросхемы?

-

Для чего необходимо смазывать флюсом место с перемычкой из припоя перед ее устранением?

-

Какова безопасная температура для микросхемы, выше которой ее нельзя нагревать паяльником во избежание риска ее повреждения?

-

Для чего нужна паяльнику (паяльной станции) регулировка мощности или температуры (термостабилизация)?

Написать отзыв

Ваше Имя:Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке: